金型職人の“妻”による改革!目指すは「今の私たちにぴったりな工場」

2023年03月29日 公開

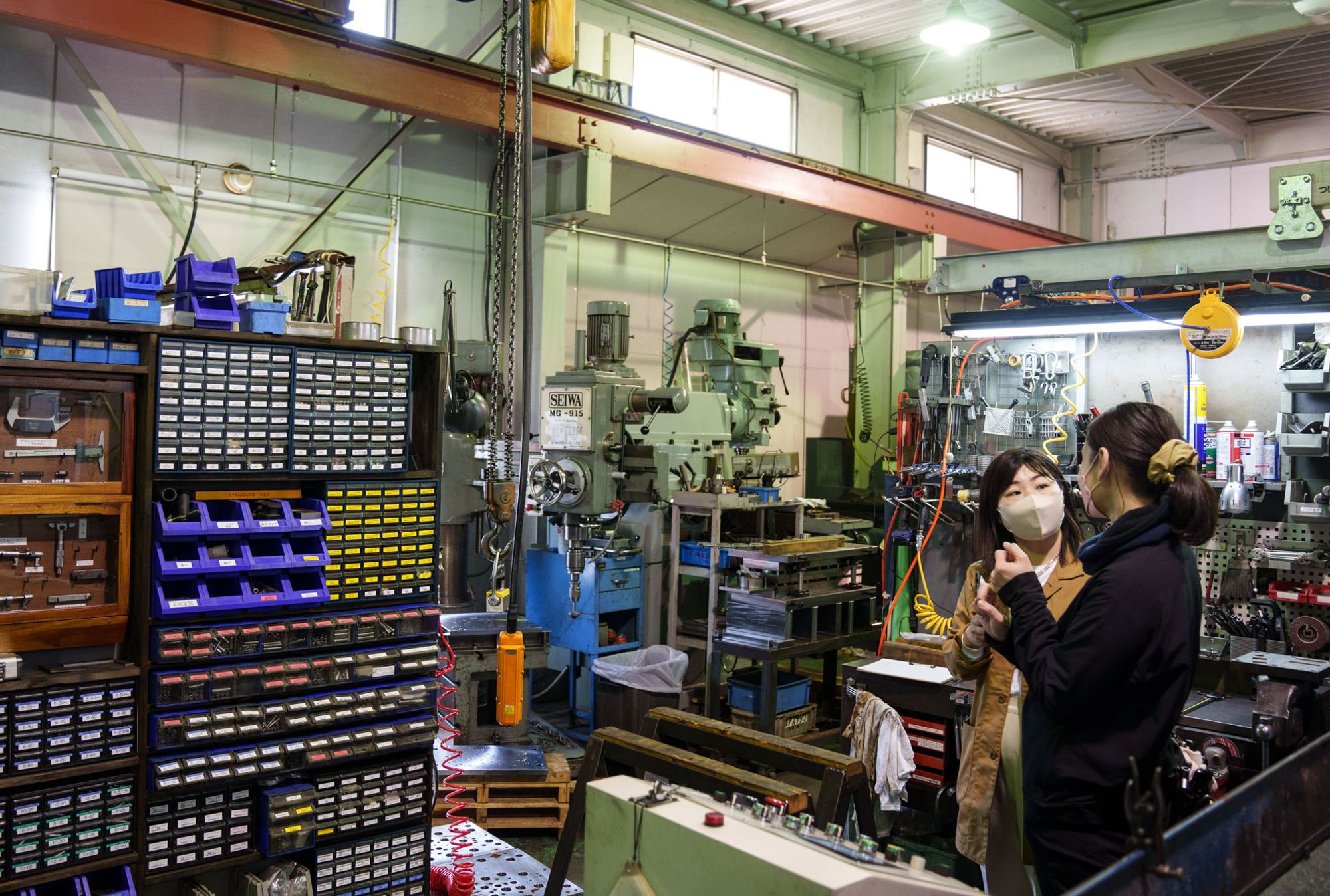

埼玉県に、“働きやすい”工場を極めようと奮闘している金型メーカーがあります。

社員一丸となって目指しているのは、“そこで働く「どんな人」にとっても働きやすい工場”です。女性だから、男性だからではなく、自分たちにとって働きやすい工場になるようアップデートを重ねています。

それが、埼玉県草加市でプレス金型を製造している、有限会社飯ヶ谷製作所。アイデアがいっぱいのワクワクするような工場なんです。まずは、その工場の中を探索してみましょう!

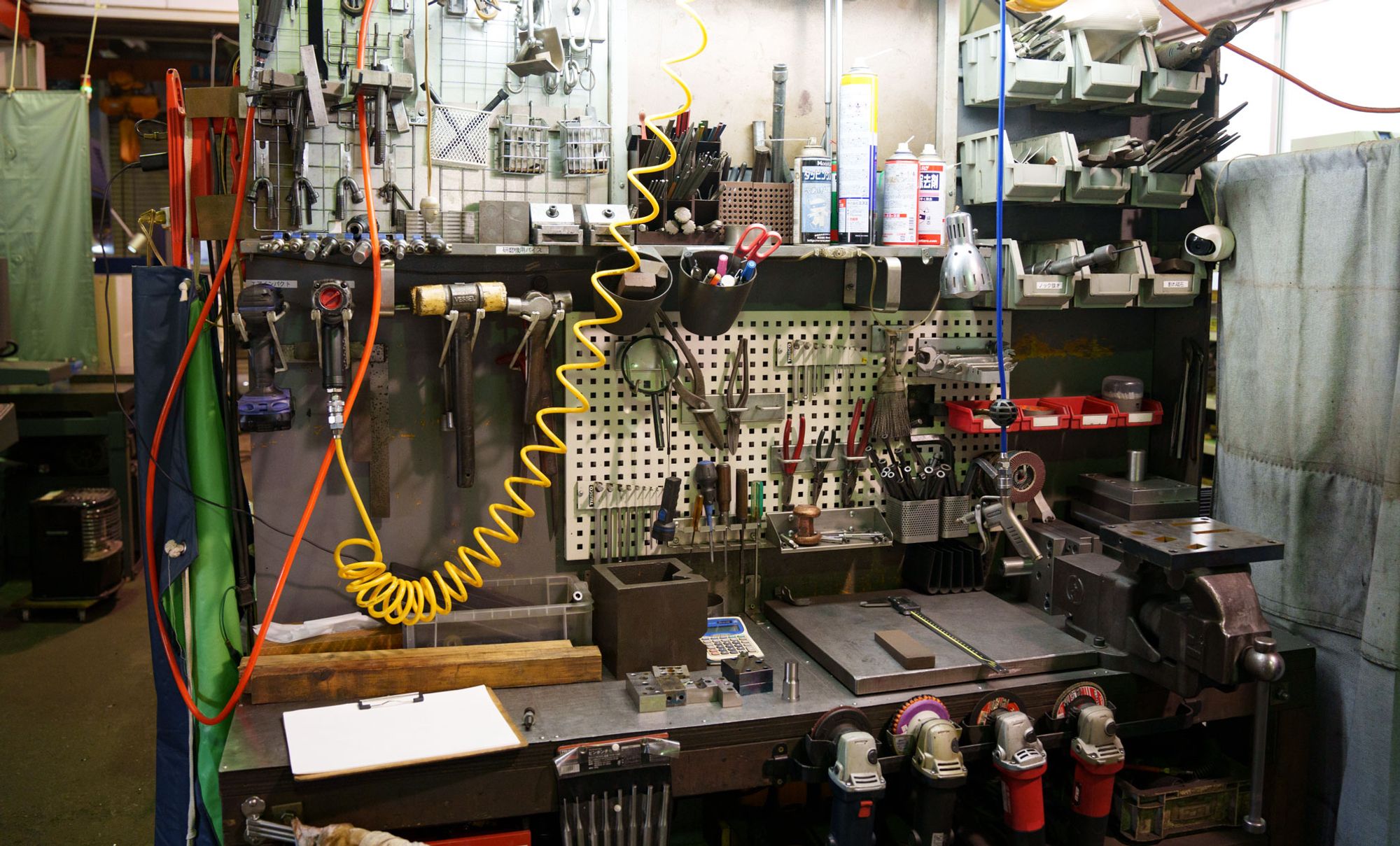

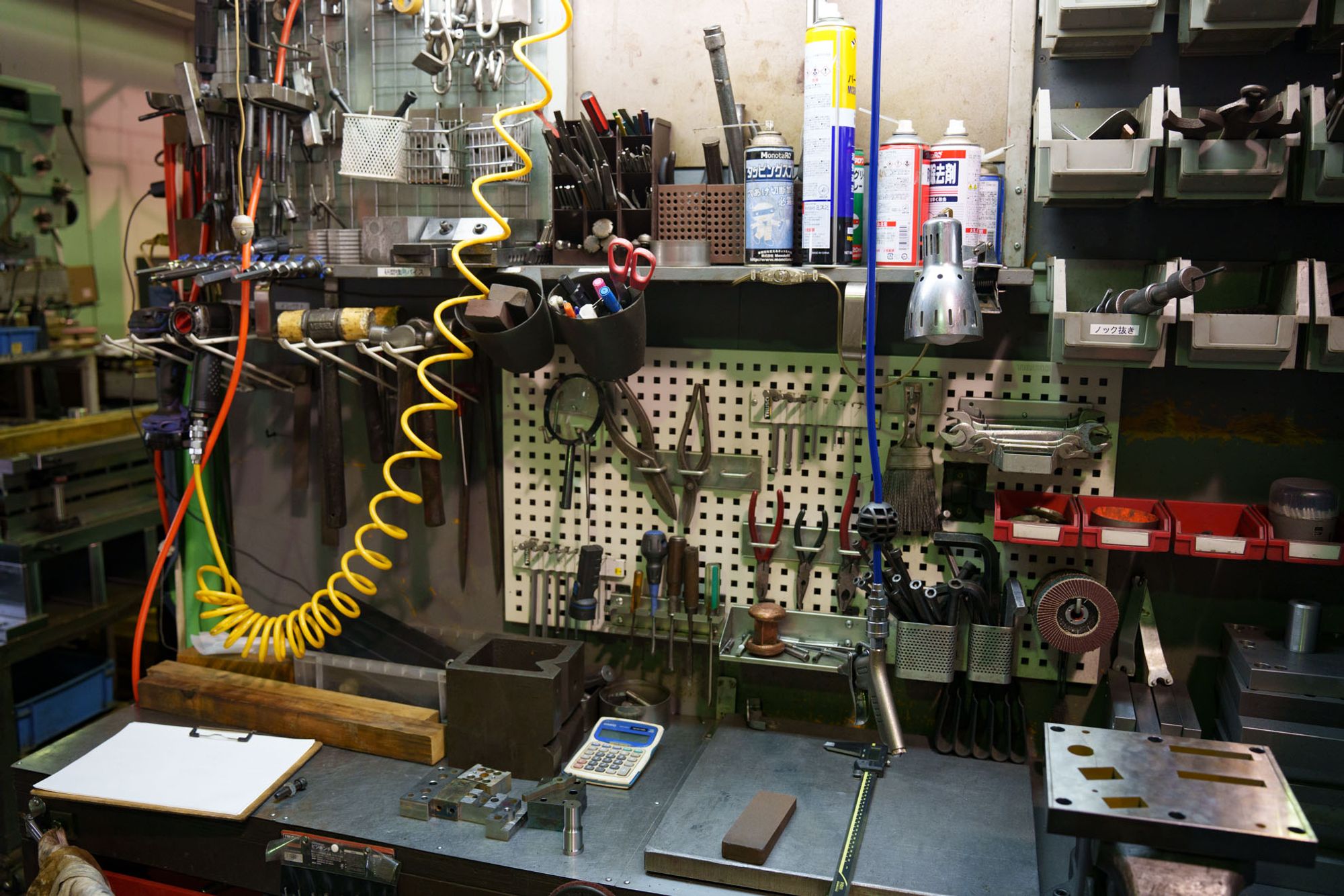

まるでキッチンのような作業台

最初に見ていただきたいのが、この作業台。金型を組んだり、部品を加工したりする場所です。

物の点数は多いですが、よく見ると道具が細かく分類・区別されていて、整頓されているのがわかります。どの道具も、所番地(ところばんち)が定められていて、置く場所がきっちり決まっていますね。

「この作業台・・・キッチンのようですね!」

ここを見た瞬間、思わず飛び出た一言です。サイズや形がバラバラな道具を、美しく且つ取り出しやすいように収納するテクニックは、キッチン収納に通ずるものがあるのかもしれません。

工場で生きるハンドメイド作品

こちらは、金型を作る際に使うピンや測定器が保管されている棚です。小さい引き出しのひとつひとつにラベルが貼られ、どこにしまうのかが一目瞭然です。

ノギスやゲージなどの測定器具を収納しているこの木製ケース。このケースは、ハンドメイドや手作り作品を販売する「Creema(クリーマ)」で購入したものです。インターネットで「ガラス棚」と検索し見つけたそうです。ガラスの扉にしたのは、中に収納する精密機器を工場の油やほこりから守るためです。

ボルト一本も逃さない、プレス成形機周りの収納

これはプレス金型の成形機です。飯ヶ谷製作所は、主に家電や自動車関連のプレス金型を製造しています。一部、生産も請け負っています。

注目していただきたいのは、機械の手前に取り付けられた工具置き場です。

金型を取り付ける際に使うボルトや工具が、専用のスペースに収納されています。これはマシニングで製作したそうです。こういった収納グッズを自作する方はいらっしゃると思いますが、ここまで細かく作られていることに驚きました。

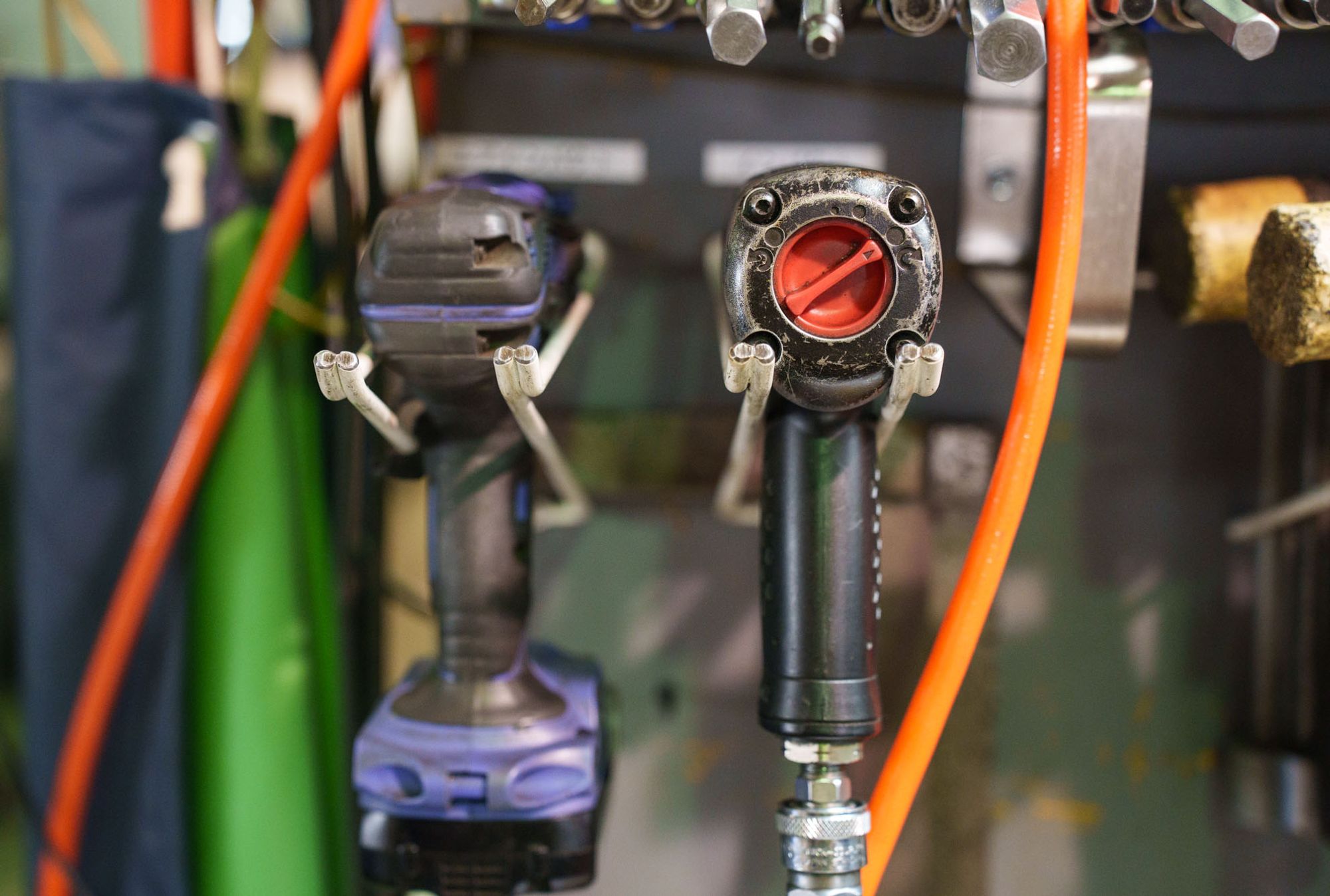

アイデアで、電気代が月マイナス5万円に!

これはプレス成形機の後ろ側の写真です。

飯ヶ谷製作所で使っているプレス成形機は型式が古く、機械から常にエアーが漏れてしまっていたそうです。「古いから仕方がない」とは思いつつも、エアー漏れによる電力の消費が気になっていた飯ヶ谷さん。そこで、写真のような構造を取り付け、使わないときはエアーの栓を閉められるようにしました。

その結果、なんと電気代が毎月5万円程削減できたそうです!「様々な配管や配線などの組み立てが結構好きなんです。」とおっしゃっていました。

飯ヶ谷製作所は、飯ヶ谷さんご夫婦と、現場で金型製造を担う女性スタッフの、合計3名で構成されています。ここまでご紹介した数々の細かい工夫は、現在ここで働くこの3名にとって、働きやすく、居心地の良い工場を目指してきた結果の一部です。

真似してみたくなるような工夫がたくさん詰まった飯ヶ谷製作所。

しかし、昔からそうだったわけではありません。

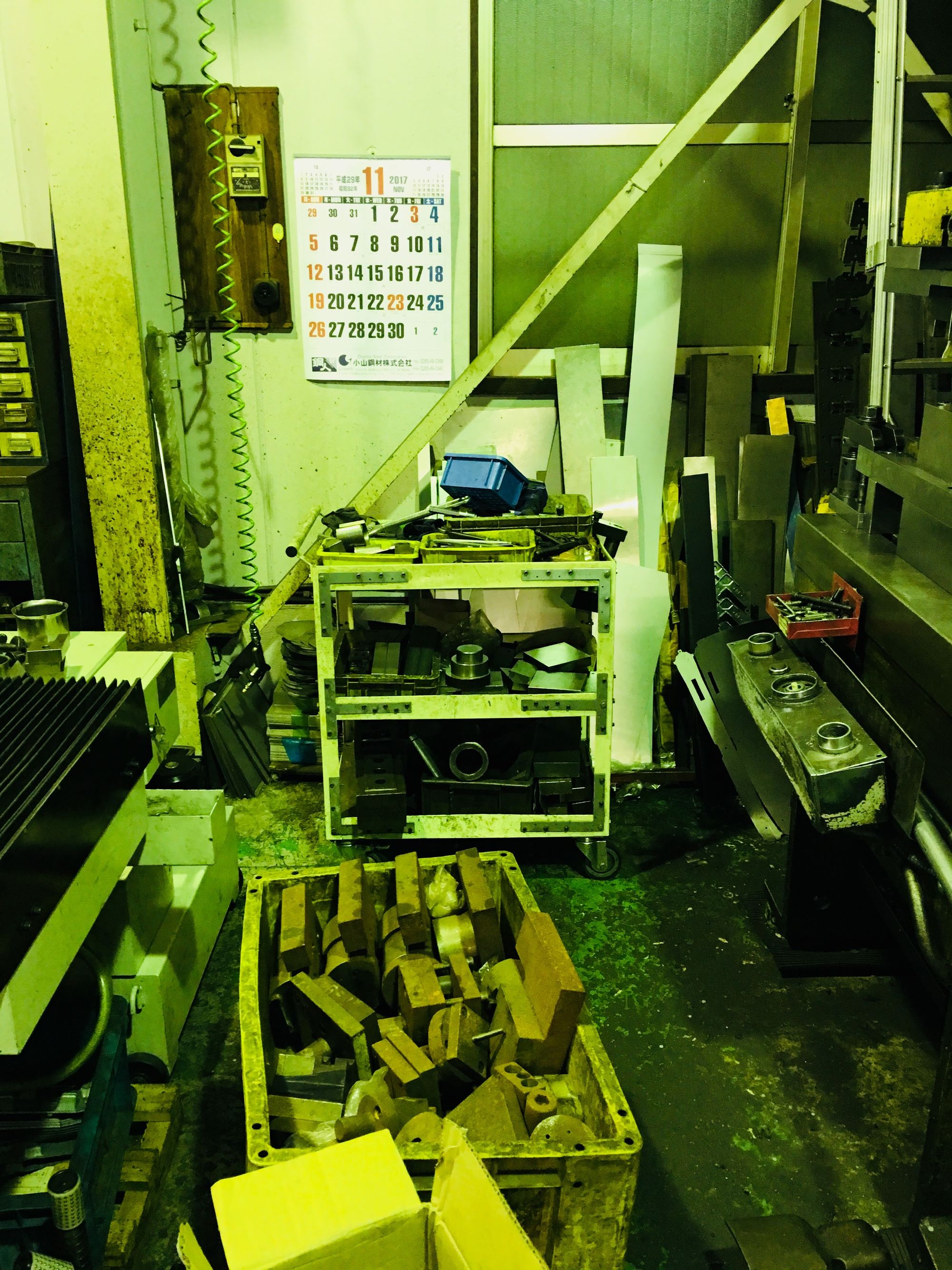

“昔の金型屋”というと、金型メーカーにお勤めの方々は見聞きしたことがあるかもしれませんが、工具や部品はそこらじゅうに散らばり、床は機械の油でギトギト。中にはタバコを片手に仕事をする人もいて、「働きやすさ」とは程遠い工場だったといいます。

以下の写真は、片付けようと挑戦したもののダメだった時の写真だそうです。飯ヶ谷さんから特別にお借りいたしました。

そんな“昔の金型屋”を脱し、アイデア満載の金型屋になるまでには、いったいどんな歩みがあったのでしょうか。今回は、飯ヶ谷製作所 社長の飯ヶ谷 智(いいがや さとし)さんと、総務・経理と金型製造も行う飯ヶ谷 美雪(いいがや みゆき)さんご夫婦に、「働きやすい工場への思い」をお聞きしました。

飯ヶ谷 智さん

ーー智さんは、製造業に携わるようになってどのくらいでしょうか?

智さん:19歳の時に家業である飯ヶ谷製作所に入社し、27年になります。最初は現場から始めました。といっても、当時は設計図なんてものはなく、先代の社長である父親が方眼紙に書いた絵を基に、自分で材料を切り出して金型を作っていくやり方でした。

ーー設計図を書き、金型を作るようになったのは、いつ頃からですか?

智さん:私が20代の頃に、「いつまでもこのやり方じゃまずいな」と思い、展示会でCADを探し、導入しました。そうすると、NC工作機械が欲しくなり、見つけてきて導入し、今のやり方に近い環境を作りました。

ーーその時の、先代の社長であるお父様の反応が気になります。

智さん:父は「前のままでいいんだよ」と、あまり賛成はしていませんでしたね。でも、それではいけないという思いが自分の中にあったので、機械の導入は私が中心となって進めていきました。

飯ヶ谷 美雪さん

ーー美雪さんは、製造業に携わるようになってどのくらいでしょうか?

美雪さん:私は、25歳くらいの時に経理として携わるようになり、今から10年程前に現場の仕事もやるようになりました。でも若い頃は子育て中心の日々で、工場には時々お手伝いに行くくらいでした。

ーー10年前から現場の仕事もされているとのことですが、どんなきっかけがあったのですか?

美雪さん:私がフルタイムで現場に入るようになったのは、人手が足りなかったことが一番の理由です。元から何かを作るのが好きだったので、仕事そのものに抵抗はありませんでしたね。仕事は教えてもらえるし、やってみて「私ってこの仕事結構得意かも」と思うこともありました。

智さん:色々な方と一緒に仕事をしてきましたが、仕事を覚えるのは早い方でしたね。男だからとか女だからとか関係ないんだなと思いました。

昔は、雑然とした“昔ながらの金型工場”だった

ーー整理・工夫されている工場に感動したのですが、昔はそうではなかったそうですね?

智さん:何十年も前は、当時よくあった“金型屋”のイメージで、そこらじゅうに物が落ちていて、毎回道具を探しながら仕事をしていました。

美雪さん:タバコを吸いながら仕事している職人さんもいて、床が灰皿みたいでした。切子も散らばっていて、安全靴がすぐ真っ黒になるような工場でしたね。

智さん:当時働いていた、私より年上の世代の人たちはそれが当たり前だったんです。だから、私が片付けようとすると、「この道具はここ置いておきたいから触らないでくれ」と嫌がるんですよね。仕方なく自分の周りだけ整理して仕事をしていました。

ーーなるほど。整理整頓しようとは言い出せそうにない雰囲気ですね。

智さん:一度、整理整頓したこともあったんです。周りにもそのことを伝えて実施したんですが、片付いた状態を保つことができたのは2日が限界でした。“機械を動かしている時間が、お金を稼いでいる時間。だから片付けに割く時間はない”という考えだったと思うんですが、やっぱりそれじゃダメだよなと思っていました。

美雪さん:私は職人さんたちが製品や道具を探している光景を見ていました。そのために割く時間がとても多く、結局機械を動かしてものづくりをしている時間が減ってしまっている状況でした。

“なぜこのボルトがここにあるのか?” 仕事を知ることから、整理整頓は始まった

ーーそんな工場を変えようと思い、行動したのはいつからでしたか?

智さん:今から10年以上前だと思います。私が社長になったあたりから、本格的に取り組むようになりました。

ーー例えばこちらの作業台の道具や部品の位置はどのようにして決めましたか?

美雪さん:まずは仕事を覚えることから始まりました。この辺りの配置や整理は私が携わっているのですが、自分が仕事を覚えないと、「ここにこれがあったら便利かも」というアイデアは浮かびません。その上で、棚の位置や道具の場所を決めました。

ーーなるほど。自分がどう動くか、どんな仕事をするのかを理解した上で、配置を考えるのですね。

美雪さん:最初は「なんでこのボルトがこの場所にあるのか」が全く分からず、整理しようと思っても結局何も触れなかったんです。工具を使う時は、前に使った職人さんが置いた場所にそのまま戻すしかなくて。でも結局それも探すことになるんですよね。そんなことを繰り返しながら仕事を覚えていくうちに「これはここにあった方がいい、これはあまり使わない」ということがわかってきました。それからもアップデートを重ねて、今の形になっています。

ーーこういったホルダーは、既製品を使われているのですか?

美雪さん:そうです。モノタロウなど現場系のECサイトでも購入しますが、IKEAに行って合いそうな収納パーツを買ってきて工具の収納用に使うこともあります。昔から、DIYやものづくりが好きで、どうやったら良くなるかを考えてやってみるのが当たり前なんです。時には失敗することもあるんですが、そうやって試行錯誤している時間が楽しいですね。

「やれるかどうかというより、できる方法を考えてやるのが好きなんです」と話す美雪さんと智さんは、椎間板ヘルニアを患ってしまった愛犬ペルのために、なんと特製エレベーターを自作しています!天井を剥がし、クレーンを取り付けるという大掛かりな改造ですが、自分たちで材料を調達して製作したそうです。詳しくは、美雪さんのブログをご覧ください!

“楽できるところは楽をする”そのための努力は惜しまない

ーー金型や部品など、中には重い物を持ったり動かしたりすることがあると思います。何か工夫していることはありますか?

美雪さん:倉庫に金型や部品を保管しているのですが、金属の塊ですから中には何十キロもする部品もあり、棚の上の方にしまわれていると取り出すのがものすごく大変でした。そこに、夫がクレーンを取り付けてくれたので、重い物を運ぶ作業が格段に楽になりました。私1人でも作業することができるようになり、効率も上がったと思います。

智さん:“楽できるところは楽をする”という考え方は、常日頃から持っています。作業する人が男性でも女性でも、機械に頼れるとこは頼って負担を軽くしたいですし、その方が安全なんです。ものすごく高額な設備の導入は難しいですが、できる範囲の中で導入できるものはしていきたいと思っています。

ーーこのクレーンは智さんが作られたと伺いました。

智さん:そうです。材料は大型ホームセンターで購入し、溶接したりサンダーで削ったりして作って、ハンドリフターを2台使って設置しました。工場内で使っている棚なども含めて、3次元CADで設計して作っています。ほとんどひとりでやりました。

ーーおひとりでクレーンを取り付けてしまうなんて、驚きです。

智さん:昔は結構自分たちでクレーンをつけている職人さんがいたんですよね。そういうのを見てきたのもありますし、できそうなものは自分でやるのが自然ですね。作るのは大変なんですけど、楽をするための努力は結構できるんです。

小さなことでも、楽に仕事ができるように考える

ーーもし、お二人が、“イチから働きやすい工場を作る”としたら、どんな工場にしたいと考えますか?

智さん:少ない人数で、なるべく疲れずに働けるような工場にしたいですね。

ーー例えばどのようなことでしょうか?

智さん:例えば金型や部品をクレーンで運ぶ時に、吊りボルトで締め上げて持ち上げるのと、フックで引っ掛けて持ち上げるのとでは、フックで引っ掛ける方が簡単です。吊りボルトを回して締めるのって、力も必要だし、何度も行う作業なので結構大変なんですよね。小さなことから“楽できるところは楽をする”ことができるような、工場が理想ですね。

ーーそれが結果的に、効率の良い仕事にもなる気がします。

智さん:ひとつひとつは本当に小さな改善なので、いきなり効果としては現れませんが、少し時間が経つとその効果が実感できることがありますね。

ーー美雪さんはいかがでしょうか?

美雪さん:私の実体験ですが、重い物を持つこと以上に辛いと感じることがあります。それはボール盤にキツく取り付けられたドリルを外す作業や、箱に入った重い物を指先を使って引っ張り出す作業、ハンマーを使った圧入作業など、手や指を使った作業です。無理したらできてしまうのですが、繰り返し作業しているうちに、疲労が蓄積し、腱鞘炎などに繋がってしまいます。ですので、女性や力の弱い人は、時間は掛かってしまうとしても、無理せず機械や工具に頼ることが大事だと感じています。

あとはやっぱり、そこで働く人の動きを熟知した上で配置を決めることですね。良い配置や構図は、工場やそこで働く人によって変わると思います。

プレス金型職人の「妻」として、YouTubeにも挑戦

美雪さんは『プレス金型職人の妻』として、YouTubeに動画を投稿されています。中でも記者のおすすめはこちらの動画です。

この動画のテーマは“ノック抜き”。金型からノックピン(位置決めに使うピン。別名ダウエルピン)を取り外す作業のことですが、とても力が必要な作業です。いつもは目一杯に力を入れてノックピン抜きをしていた美雪さんですが、ある時出会った、軽い力でノックピン抜きができる工具を紹介しています。

“地獄のノック抜き”に立ち向かう美雪さんと工場の様子がとてもリアルで、金型工場で働く様子がリアルに伝わります。

ーーYouTubeはどういった経緯で始められたのでしょうか?

美雪さん:いつも「とりあえず何でもやってみよう」と考えていて、YouTubeは流行っているし、やれるかもしれないと思い始めました。子供たちからは「お母さんの日記みたいだね」と言われています(笑)自分の記録みたいなものでもありますね。

ーーこの映像を撮影しているカメラは、YouTubeのために取り付けられたのですか?

智さん:いえ、元々は稼働状況を遠隔で見るために取り付けた監視カメラです。機械の前にいなくても状況を把握したくて以前から取り付けていました。工場内に10台取り付けています。

美雪さん:YouTubeのためにカメラをまわすのはなかなか難しいですが、元々あるカメラで撮影した映像に、テロップを取り付けるくらいならできるなと思ってやっています。

ーーYouTubeの反響はいかがですか?

美雪さん:海外の方からのコメントが多く、いつも翻訳サイトを使って返しています。独特な世界観なのか・・・反響が特にあるわけではないですが、続けていたら何かに繋がるかもと感じていたところに今回の取材というお話をいただけた訳ですから、また何か新しい仕事など繋がったら良いなと思います。

工場はこれからもアップデートを続けます!

ーー今後新たに取り組みたいことや、変えていきたいことなど、目指す方向性を教えてください。

智さん:これまでやってきた金型の仕事は、これからも深めていきたいですね。今まで以上に付加価値の高い複雑な構造の順送型や、自動化に対応するような金型に挑戦したいです。

*プレス金型には「単発型」と「順送型」があります。

単発型・・・一つの加工を一つの金型で行う

順送型・・・複数の加工を一つの金型で行う

順送型は自動で複数の加工を行うため、単発型に比べて加工速度が速いですが、その分金型の構造が複雑なため、技術や経験が求められます。

ーー具体的に思い描いている工場内の自動化はありますか?

智さん:うちはプレス金型の少量生産も請け負っているのですが、そこに関節ロボットを導入して成形の自動化ができるのではないかと考えています。ロボットは段々と安価になってきているので、いずれは導入したいですね。

ーー美雪さんはいかがでしょうか?

美雪さん:先ほど、荷下ろしの場所が狭くて大変だという話をしましたが、荷下ろし場の改造をやりたいと思っています。荷下ろし用のクレーンを取り付けたいんですが、コストを考えるとまだ踏み切れていません・・・。でもいつかは変えたいと思っています!あとは、工場内のレイアウトや動線もまだまだ完成とは言えないので、もっと良くしていきたいです。

ーー工場内もまだまだ変わっていくんですね!

美雪さん:はい!例えば、現状のレイアウトだと機械と壁が近くなってしまっていて、壁の側にある棚に置いてある部品を取るのが結構大変なんです。比較的使用頻度の低いものをしまっているので、日常的に不便なことはないんですが、気になっている部分なのでもっと改善したいですね。

飯ヶ谷智さんのTwitterはこちらから → @PuressDie

あとがき

今回インタビューをさせていただいた、元金型メーカー勤務の中野です。私も在籍していた当時は、工場の改善活動を行っていました。その大半は、工具の収納場所を決めるとか、在庫がわかるように工夫するなど、些細なことです。でも、その些細なことが継続できずにいました。私の体感ですが、“整頓された状態をキープすること”は本当に難しいと思います。特に、金型メーカーは金型の部品や道具の種類が多く、その大きさもバラバラで、収納場所や方法を考えるだけでも一苦労でした。

飯ヶ谷さんの整理整頓された工場に驚きました。

“使い終わったら元の場所に戻す”というのを、ひとりひとりが徹底していないと、これだけの整理整頓はできないと思います。どうしてここまで整頓された工場をキープできているんだろうと考えると、やはり“自分たちの仕事がしやすいように”という考えが根底にあるからだと感じました。工具の収納ひとつとっても、空いている場所に工具の収納場所を作るのではなく、自分たちがその工具を使う時のことを想定して場所を決めておられます。「自分たちが使いやすい工場にしたい」と考えているから、その状態がキープされるのだと感じました。

飯ヶ谷さんご夫妻と一緒に働かれている女性スタッフの方に話を聞くと「マシニングにドリルを取り付ける時、どうしても届かなかったのですが、それを社長に話すとすぐに踏み台を作ってくれました。」とおっしゃっていました。“そこで働く人たちにとって、良い工場にする”というのは、こういうことなんだろうなと感じました。