AI外観検査ロボット"TESRAY Sシリーズ"開発、そして未来へー株式会社ロビット 新井雅海さん

こんにちは ものづくり新聞です。

当サイトは製造業の方々向けにインタビュー記事を掲載しているWebメディアです。ソリューションやサービスの提供元へのインタビューはもちろん、実際に製品やサービスを導入した側へもインタビューしています。ものづくり企業に勤める皆さんにとって本当の意味で役に立つ情報を提供したいという思いで、ただ情報を羅列するのではなくより具体的なイメージができる情報発信を目指しています。詳しくはこちらの自己紹介記事をご覧ください。

さて、ものづくり新聞第7回目のインタビューは、株式会社ロビットのCEO(最高経営責任者)兼CTO(最高技術責任者)の新井雅海さんです。株式会社ロビットはAI技術を実装したロボットや関連ソフトウェアの開発・設計・販売を通して、社会課題の解決を目指す企業です。東京都文京区にて設立、現在は板橋区に工場兼オフィスを構えておられます。

ベンチャー企業ながら、メカ+エレキ+ソフトウェア+AI技術という高度な技術を組みあわせ開発したというAI外観検査ロボット『TESRAY Sシリーズ』に着目しお話をお聞きしました。このような検査ロボットを開発された新井さんの背景、ロビット創業ストーリーをお聞きしました。検査ロボット開発前には『めざましカーテン mornin’ plus』をリリースされていましたが、なぜめざましカーテンから検査ロボットなのか?その謎を解き明かします。

ものづくり新聞は🗞と表記させていただきます。

株式会社ロビット 新井雅海さん

🗞早速ですが、自己紹介をお願いします。

「はい。私はCEO(最高経営責任者)兼CTO(最高技術責任者)ということで、ロビットの経営面と技術面の両方を見ている立場になります。元々理系で、大学では特に電気系を学んでいました。小学校高学年くらいからプログラミングにも触れていたんですが、そちらは独学で勉強していました。大学の専攻を選ぶにあたっては、ソフトウェアは独学でもなんとかなると思ったので、設備などの面で自分で学ぶには難しいという観点で電気系を選びました。ですので、ソフトウェアにも興味関心がありながら、電気のような物理的なところに専門を持っています。ロビットの強みも”ソフトウェアとハードウェアを組み合わせて一つのソリューションを創る”というところにありますので、そういった理由もあり、経営にも携わりながらも、開発や設計などの技術にも関わっています。」

🗞新井さんのご経験が、まさにロビットとしての価値に生かされているんですね。機械オペレーションにもお詳しいとHPで拝見したのですが、どこかで学ばれたんですか?

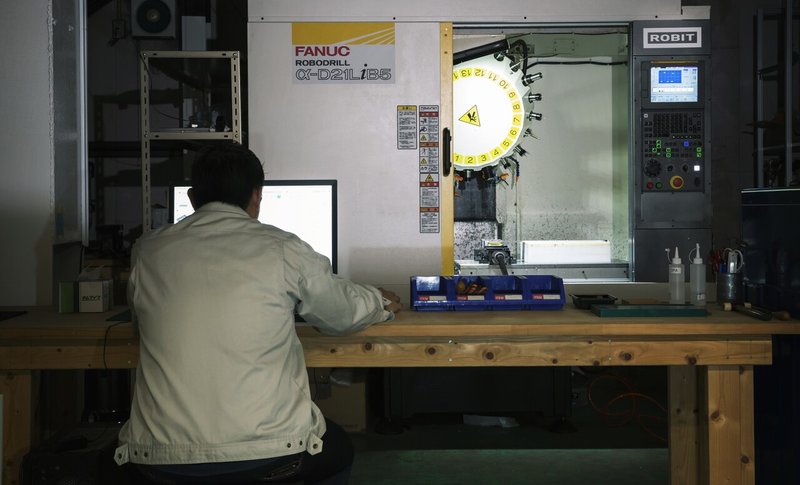

「ロビット創業メンバーは3名が全員電気科出身なんですが、その中に”趣味で車のエンジンくらいなら設計して作れる”という変わったメンバーがいまして。笑 その彼がいた研究室に小さなマシニングセンターなどがあり、そこで制御プログラムを書きながら、機械操作も覚えていきました。会社にもロボドリルなどがあるので、今でも機械にはふれていますね。」

🗞エンジンを1人で設計するとは驚きです。ロビットさんにはオールマイティな方が多いのでしょうか?

「そうですね。変わり者ばかりが集まっているとは思います。笑 創設メンバーはみんな電気系でありながら、趣味や興味のある分野が違うんですよね。私はソフトウェアですし、エンジンを1人で作ってしまうという彼は、大学時代“工場長”と呼ばれていたくらいメカに詳しいです。もう1人はアルゴリズム考えるのが好きで、いわゆるコンピュータサイエンス系が得意分野ですね。」

🗞そんなユニークな方々が集まって設立に至った経緯を教えてください。

「3名とも同じ大学の電気科の仲間です。それぞれ尖った部分を持っているメンバーでして、大学でも結構有名人でした。笑 ある時ビジネスコンテストがあり、ネットワークで繋がってデータ収集もできるような装置を作り、エントリーしたところ、優勝することができました。それをきっかけに、思考や得意分野が大きく異なるメンバーが集まったら何か面白いことができるんじゃないかと思うようになり、動き始めましたね。」

🗞なるほど。その後みなさんご就職されていますが、その後なにかきっかけがあり再集結したんですか?

「そのビジネスコンテストで優勝したのが4年生の頃で、それぞれ大手企業に就職が決まっていました。大企業の在り方や考え方など学べる部分は学びつつ、二足のわらじ的に自由な時間を使って、自分たちの会社の準備や活動も細々としていました。ある程度こちらが煮詰まった段階で退社し、こちらに専念する形となりましたね。」

🗞もう一度集結し再び青春を始めたような感じでしょうか。現在のオフィスは、板橋区の元町工場を改装して利用しておられますが、そちらの場所を選んだ理由はありますか?

「実はロビットは大学の研究室で創業したんです。その後マンションの一室を借りていたのですが、少しずつ会社が大きくなってきたこともあり、現在の板橋区に移りました。板橋区は町工場が多くあり、製造業に対する理解がありますし、アクセス面も便利な場所だと思います。タイミングよく良い物件に巡り会えたこともありますね。」

🗞オフィスのコンセプトは『工場ベンチャー』ということですが、元々町工場だった建物なんですよね?

「はい。現在は1階が工場スペース、2階がミーティングスペース、3階が執務室という形で利用しています。1階はもちろんですが、2階と3階にもアクセント的に町工場時代のちょっとした機器が今も残っています。町工場時代の雰囲気は残しつつ、執務室はモダンな雰囲気を重視していて、メリハリの効いたオフィスになっていると思います。」

🗞ロビットメンバーの方々はどの年代が多いのでしょうか?

「ほとんどが30代前半くらいで、20代も数名います。営業や事業開発系のメンバーだと40代もいますね。エンジニアとそれ以外の比率は9:1くらいです。」

🗞メンバーの方々の意識を統一するために大事にされているモットーやビジョンはありますか?

「ロビットには”大切にしている5つのこと”というものがあります。中でも一番大事にしているのは『こえよう 領域を』という言葉です。我々の強みは、ハードとソフトそれぞれの良いところを合わせたり、逆にそれぞれの弱点を補う形でしか表現できない高度なソリューションを生み出すというところにあります。そういった意味で、AIやメカなどの職種の壁を超えて議論や意見を交わすというところは特に大事にしています。」

🗞それぞれの領域をクロスさせて価値を生み出していくところにロビットさんの魅力があると感じます。

AI外観検査ロボット「TESRAY Sシリーズ」

🗞ロビットさんとして最初に発表された『めざましカーテン mornin'』と今回発表された「TESRAY Sシリーズ(以下TESRAY )」は、全く違うプロダクトだと思うのですが、TESRAY開発のきっかけを教えてください。

「実はそのきっかけは『めざましカーテン mornin'』から来ているんです。『めざましカーテン mornin'』は歩いていけるくらいの距離にある工場から仕入れている部品も多く、日本の町工場の方々に助けてもらいながら完成させた製品なんです。パソコン上でできる作業は我々だけでできても、やはりそれを実際の製品として成り立つところまで落とし込むというのは、なかなか自分たちだけではできなかったので、町工場の方々には本当に色々と助けていただきました。みなさん快く協力してくださり、場合によっては素材の選定など開発に片足を突っ込んで協力してくださいました。そんなやりとりをしているうちに、こんなことできない?というご相談をいただく機会があり、様々な方々とコミュニケーションをとるうちに外観検査に悩みを抱えている方々が多いことに気付きました。」

🗞なんと町工場の方々の声がきっかけなんですね。

「日本人は新品は完璧で無垢なものであるという感覚があるので、不良品は1万個に1個もないくらいの精度を保っていても、全ての製品に対して外観検査が必要であるケースも多くみられます。正常であることが当たり前なので、当然正しいことを確認するという作業は付加価値を作る作業ではありません。少人数で経営している町工場だと、本来付加価値の高い仕事ができるはずの職人さんの工数が、外観検査に大きく取られてしまっていました。また、高齢化が進んだことで細かい部分が見えにくく検査がしづらくなったという話も聞き、我々のテクノロジーでなんとかできないかと考えました。」

🗞そんな声を受けて開発したTESRAYはどういった特徴があるのでしょうか?

「自由度の高いロボットの先端にカメラと照明がついていて、それらが立体的に検査したいものの表面をなぞるように動き、外観上の異常を見つけるということができる機械です。特徴は外部の生産機器と連携して、例えば検査が終わったら取り出して新しい検査対象物を入れる仕組みや、AIを組み合わせることで曖昧な検査が可能になるので”異常はあるけど目立たないから良品にできる可能性があり、人間の目で確かめて欲しい”などという曖昧な出力もできる点です。」

🗞農産物から部品まで広範囲に対応できる汎用的な検査機械って珍しいと思うのですが、開発当初から様々な対象物に適用できる機械を目指していたのでしょうか?

「そうですね。このSシリーズに関しては、特に立体物全般を検査する機械として開発しました。有色、無色、半透明はもちろんのこと、光は透過するけど湾曲しているものなども検査可能です。また、傷のように物理的な起伏がある異常だけでなく、物理的な起伏はほとんどないが、塗装にムラがありモヤっと広がっているような違和感があるという異常も検査できる汎用機になっています。」

🗞なるほど。外部との連携によって汎用性はさらに高くなりますね。その部分も開発当初からコンセプトとしてあったのでしょうか?

「Sシリーズを出す前は、オーダーメイドに近いような専用機器を作っていました。その中で、お客様からほぼ共通でオーダーされる要素と、必ずしも必要ではないけど場合によっては対応できないと現場で使えない要素などがわかってきました。様々なお客様からの要望を整理して、集大成として作ったのがこのSシリーズですね。」

🗞ターゲットは絞っておられるんでしょうか?

「検査基準が厳しい自動車の内装など人目に触れる部分での実績が多くあります。ですが、立体物であれば基本的に検査可能なので自動車の部品ではなくても、もちろん検査可能です。」

🗞ユーザー目線で気になるのはタクトタイムの部分だと思うのですが、AIで検査するというと時間がかかりそうなイメージもあります。その辺りはいかがでしょうか?

タクトタイム(TT:Takt Time)とは、1つの製品の製造にかける時間のことで、ピッチタイムとも呼ばれます。稼働時間を作る必要のある製品の数で割ることで、1つの製品を作るためにかける時間(タクトタイム)を求めることができます。

*キーエンスホームページより引用

「既存のルールベースで画像処理を行う技術と、AI技術で判断する技術を比べると、やはりAIは非常に高度な計算をするので通常は10倍の時間がかかってしまいます。そんな中、様々なお客様からタクトタイムが厳しいという声を聞いて、かなりブラッシュアップしてきました。弊社にデモ機が1台ありますが、こちらに関しては人間よりも早いくらいの速度で検査できます。」

車の内装部品(ひじ掛けの部分)をサンプルとして、デモ機で検査の様子を見せていただきました。機械先端に付けられているカメラで対象物を撮影し検査します。検査の結果異常があった場合は、図面上にヒートマップで表示させることができます。

🗞かなりの速度ですね!

「そうですね。人間が検査すると30秒ほどかかりますが、TESRAYだと約9秒で検査することができます。既に産業用のロボットにカメラを取り付けて使っておられるお客様でも、この半分くらいしか速度が出ないとおっしゃる方も多いです。」

🗞これだけスピーディーに検査できるのなら使ってみたいという声も多いと思うんですが、新しいものを現場で浸透させるには壁もあると思います。これまで導入されたお客様はどうでしたか?

「我々にお問合せいただくお客様のほとんどが、今まで外観検査を様々試してみたけどうまくいかずに悩んでおられる方々なんです。そういった方々は経験上これまでの技術では難しいというところをよく理解していただいているので、逆に期待していただくことが多いですね。」

🗞お客様がこれまでできなかったことを実現しようとするわけですから、はじめからハイレベルなことを求められているということですよね。

「そうですね。タクトタイム、環境面、スペースの問題など、現場に立たせていただきながらリアルなご要望を受け取ってきました。その集大成としてSシリーズを開発していて、”こんな困難があるんですが大丈夫ですか?”という声には、大丈夫です!と胸を張って返すことができるので、スムーズにいくことも多いですね。」

🗞お客様によって様々な困難があると思いますが、具体的にはどういった壁がありましたか?

「TESRAYとは違う事例となりますが、株式会社雪国まいたけさんのまいたけカット工程を自動化する技術を開発した際は、現場で観察させていただいたり、実際に体験させてもらいながら、熟練の職人さんレベルの水準まで到達することができました。自分自身で作業を体験しましたが、ひとつひとつ形や重さが異なるまいたけを、重量を等しく形も適切にカットするのは本当に難しいんです。ハードとソフト、そしてAI技術を組み合わせたからこそ、乗り越えられた壁だと思っています。」

🗞何らかの理由で他社が取り組むことができなかった検査も、ロビットさんのTESRAYなら検査できるというのは素晴らしいことだと感じます。ロビットさんがそこをブレークスルーできたのはどんな理由があるとお考えですか?

「ここ数年のAI技術のめざましい進歩が土台になっているのは間違いないと思います。当然、自動車の部品をメインでやられている検査機メーカーさんもいらっしゃいますが、まだAI技術にうまく取り組めていない場合や、取り組めていてもAI専門の会社とコラボしているケースなどがあるようです。現場に立たせていただいて感じるのは、取ってつけたようなやり方ですと、現場の厳しい要求にはとても応えられないということです。AIもハードウェアも究極的に最適化して、両面の良いところを活かせるようなUIや機能を実装できる高度な装置である必要があります。それら全てを最適化できるような会社はロビットの他にない、というのが大きな理由だと考えています。」

🗞なるほど。単純に技術を組み合わせるのではなく、皆さんの持っているハードとソフトの両面、プラスAIを的確に組み合わせて開発できているというところに価値があるのですね。

「そうですね。エンジンを買ってきて形作ってハンドルを付ければ車として動くわけじゃないように、しっかり組み合わせて最適化しなければ完全なものはできあがりません。」

🗞先ほど、現場の厳しい要求に応えてきたとおっしゃっておられましたが、様々な企業がなかなか応えることができなかった要求をロビットさんが実現したことに対して、お客様の声はどのようなものがありますか?

「はじめにTESRAYのきっかけとなったのが、愛知県豊田市の大手自動車部品メーカーの方々と東京のベンチャーをマッチングして事業を行うという実証プログラムに採択していただいたことでした。」

「提携した2社ともに、規模も経済力も大きな会社さんでしたので、当然非常に長い間自分たちでも外観検査に取り組んできたそうですが、実現には至らなかったという背景があります。ですが、TESRAYの技術の基盤となる装置を使って検証してみたところ、数ヶ月で成績を出すことができました。それ以来、”社内で一番難しい部品を持ってきました!”とおっしゃるお客様が多いのですが、今まで検査できないという部品はひとつもありませんでした。お客様も驚きつつ、じゃあこんなこともできそうだねという話に広がることも多いです。」

🗞導入を検討されるお客様に”うちはここまでできます!”というのを伝えるとすれば、どんなところになりますかね?

「現場にちゃんと即した形に仕上げることができるというところですね。TESRAY Sシリーズは汎用機とはいえ、お客様の検査対象物に合わせて形を最適化したり、前後の工程と繋げたりする部分も柔軟に対応することができます。また、そもそもどうしたらいいかわからないということであれば、自動化へのアドバイスやご提案からさせていただきます。ピンポイントにここに検査装置を入れれば全部自動化できるというラインはほとんどないと思うので、前後との繋ぎ込みで最適な形をご提案できると思います。」

🗞実際に導入する場合は、どういったプロセスになるのでしょうか?

「そこはお客様によって違っている部分で、機密性が高い工場ですと我々がお伺いして検討するというのが簡単にはできないので、検査対象の詳細を明かさないままちゃんと検査できるか検証してほしいというところからスタートすることもあります。逆に、まず工場を是非見て欲しいとおっしゃっていただけるようなお客様もいらっしゃいますので、その辺りはお客様に合わせて進めていきます。」

🗞工場への訪問は新井さんご自身が直接行かれることもあるのでしょうか?

「ケースバイケースですが、装置を納品させていただく際はお客様のところへ直接伺うようにしています。やはり現場に立つというところは今後も大切にしていきたいと思っています。」

🗞これからこのTESRAY Sシリーズをどういった方々に使って欲しいとお考えですか?

「我々は開発メンバーばかりの会社なので、実はアピールがあまりできていなかったこともあり、情報収集する能力が高いという意味で大手のお客様が多かったんですが、もちろん我々としては規模の壁を設けているわけではありません。当然、大量生産している大手企業への導入というのは自然なところですが、今回リリースすることができたTESRAY Sシリーズは、規模を問わず製造業の現場でも導入いただけると思っています。というのは、Sシリーズは汎用機として使える形になっておりますので、オーダーメイドで制作する手間をできるだけ縮めて、”これだったらこんなことができるので、こんな風に現場で使っていただけます”という具体的な落としどころをスタート地点から見つけていくことができます。社内プロジェクトを立ち上げる余裕があまり持てない現場の方にでも、すぐに使っていただける機械であると思います。」

🗞製造業関連の補助金込みでのお問合せなどはありますか?

「そうですね。実際に補助金を使っての納品されたお客様もいらっしゃいます。日本は特に製造業系の補助金は充実していると思いますし、最先端設備を導入するという部分と、自動化を促進して人手不足を解消するという部分で、お問い合わせいただくこともあります。」

🗞最後に将来像や展望などを教えてください。

「まずはこのTESRAYの事業をしっかりと成長させていきたいと思っています。新型コロナウイルスの影響もあり、とにかく最小限の人数で工場を回せるように検査工程の自動化というニーズは高まってきているので、このTESRAYを通じて日本の製造業に貢献していきたいです。一方、会社としても、元々めざましカーテン mornin’ plusからTESRAYにきているように、ロビット自体はあくまでもハードとソフトを組み合わせたソリューションを提供する会社です。外観検査屋さんという形に収まるだけでなく、TESRAYを主軸として成長させていきながら、我々にしかできない新しいソリューションも作り続けていきたいです。」

🗞最後に読者の方へメッセージをお願いします。

「導入いただいたお客様の中には、これまで自社で悩んできた外観検査がTESRAYでできるとは思っていなかったという方や、実ははじめは社長に言われて話だけ聞いてみたんですという方もいらっしゃいます。外観検査に限らず、今までの技術では自動化が考えられないような部分でも、我々の技術をうまく活かすことができれば、想像もできないことが実現できると思っております。様々な面で大きな課題を抱えていたり、なんとかしたいけど方法が見つからないという方がいらっしゃいましたら是非ともご相談いただければと思います。

株式会社Robit 所在地:東京都板橋区小豆沢4-26-13 代表取締役 新井雅海

〜🗞ものづくり新聞編集部より🗞〜

今回インタビューをお願いしたのは、めざましカーテンと外観検査ロボットという一見あまり関連のないように思える2つの製品のギャップに、何かヒストリーがあるのではないかと思ったのが、きっかけのひとつでもありました。実際お話を聞いてみると、めざましカーテンを作る会社や、外観検査屋さんという枠ではなく、自社の得意なハードとソフト、そしてAIの組み合わせを活かして製造業に貢献したいという思いが伝わりました。また、積極的にものづくりの現場に立ち、お客様と同じ目線で開発に取り組みたいという一貫したポリシーも感じました。

TESRAYやロビットさんの取り組みにご興味のある方がおられましたら、編集部のご相談窓口までご連絡ください。まだ直接相談する段階ではない、このサービス以外のことも知りたい、という方もお気軽にご連絡ください。